Продукция

Литформа для литья меди

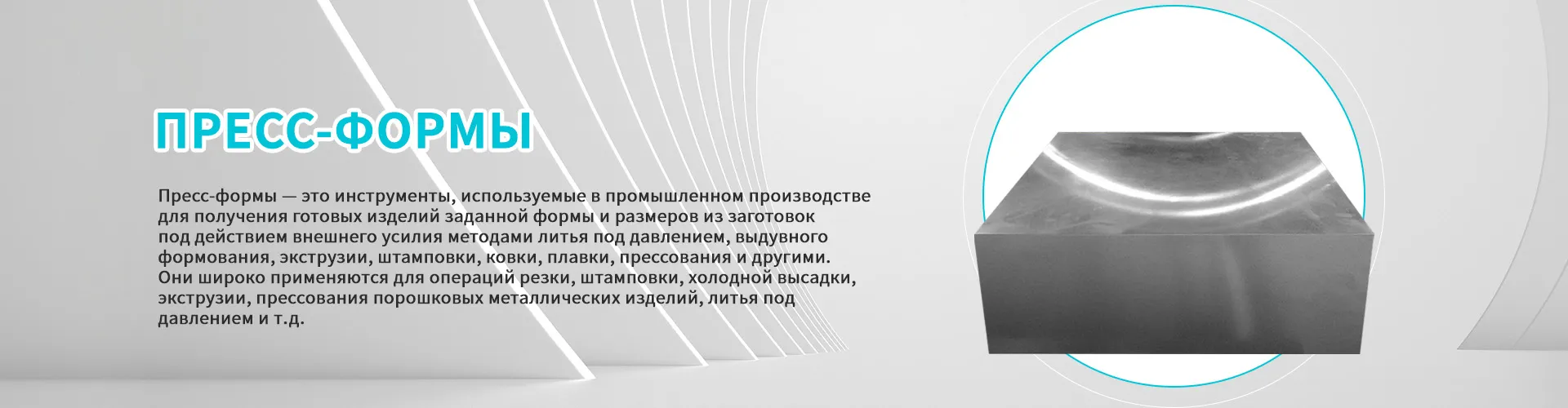

Бронзовые литейные формы используются в качестве ключевого инструмента для формовки изделий из меди и медных сплавов. В зависимости от характеристик медного расплава (температура плавления 900-1100℃, хорошая текучесть) и требований к отливкам, формы делятся на одноразовые и постоянные. Они шир...

Описание

маркер

Бронзовые литейные формы используются в качестве ключевого инструмента для формовки изделий из меди и медных сплавов. В зависимости от характеристик медного расплава (температура плавления 900–1100℃, хорошая текучесть) и требований к отливкам, формы делятся на одноразовые и постоянные. Они широко применяются в производстве механических деталей, изделий художественного промысла, трубопроводной арматуры и других медных изделий. Выбор материала и конструкция формы напрямую влияют на точность отливок, качество поверхности и производственную эффективность. Ниже приведено подробное описание:

Основные типы и конструктивные особенности

Классификация литейных форм из меди определяется главным образом объемом производства, требованиями к точности и бюджетом. Различные типы конструкций значительно отличаются друг от друга:

Песчаные формы: наиболее часто используемые одноразовые формы, подходящие для малых партий и деталей сложной формы. Конструкция включает коробку с песком, сердечник, литниковую систему и ответвления для подачи металла. Песчаный сердечник используется для образования внутренних полостей отливки (например, насквозь отверстия медных труб). Литник имеет воронкообразную форму для равномерного заливания меди, а ответвления размещаются в толстых частях отливки для компенсации усадки при застывании. Песчаные формы обычно изготавливаются из кварцевого песка с добавлением связующего, что делает их недорогими, гибкими в производстве и подходящими для изготовления как простых деталей, так и сложных художественных отливок из меди.

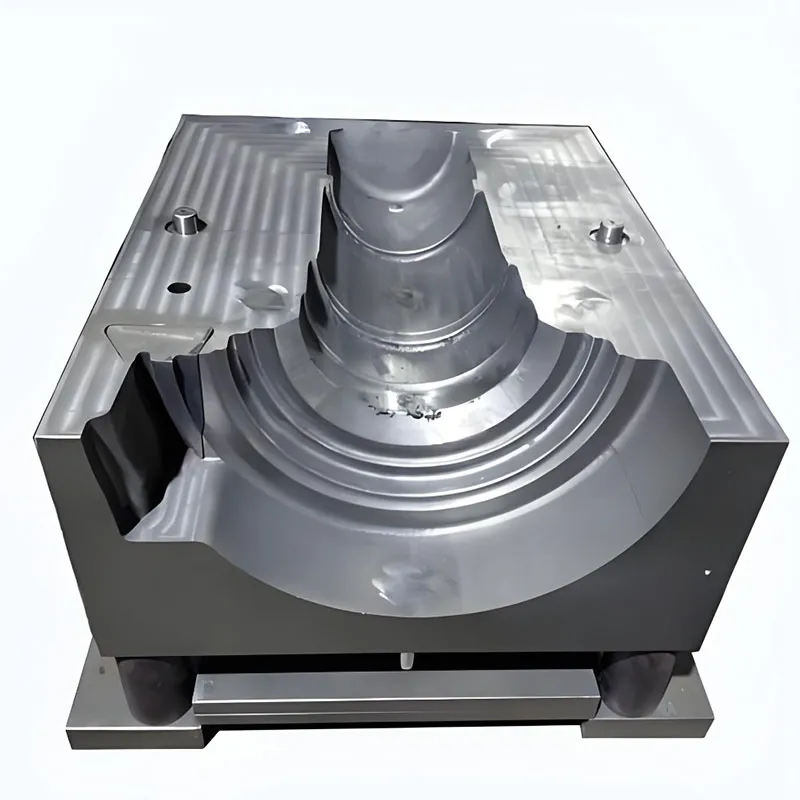

Металлические формы: постоянные формы, подходят для крупносерийного производства малых и средних по размеру медных отливок с высокой точностью. Основная часть формы изготавливается из чугуна или жаропрочной стали как цельными, так и сборными конструкциями, а поверхность полости тщательно шлифуется, шероховатость Ra ≤ 1,6 μm. На форме предусматриваются каналы для направления металла, вентиляционные отверстия и каналы для охлаждения. Каналы для направления металла обеспечивают равномерное заполнение полости, вентиляционные отверстия выводят воздух и газы из формы, а охлаждающие каналы контролируют температуру формы, предотвращая слишком быстрое затвердевание меди и дефекты. В некоторых сложных формах проектируются механизмы вынимания сердечников для формирования выступов, углублений или боковых отверстий на отливке.

Восковая модельная форма: высокоточная одноразовая форма, предназначенная для производства прецизионных отливок. Структура сосредоточена вокруг восковой модели: сначала изготавливается воск полностью идентичный готовому изделию, затем многократно покрывается огнестойкой смесью и посыпается песком для создания формовочной оболочки. После плавления и удаления воска образуется пустотелая форма. Точность полости очень высока, она может воспроизвести мельчайшие детали восковой модели без необходимости последующей значительной механической обработки. Обычно используется для производства медных изделий декоративного назначения, прецизионных медных деталей и т.д.

Выбор материала и принципы подбора

Материал формы должен соответствовать температуре расплава меди, технологии литья и требованиям к сроку службы. Различные типы форм имеют существенные различия в материалах:

Материалы форм для песчаного литья: основой является формовочный песок, чаще всего кварцевый или циркониевый песок. связующие вещества бывают на основе водного стекла, смол и др. Циркониевый песок лучше противостоит высоким температурам, поэтому подходит для литья деталей из латуни при высоких температурах. смоляной песок обеспечивает хорошую адгезию и высокую прочность формовой полости, что помогает уменьшить дефекты, такие как песчаные раковины в отливках.

Материалы для металлических форм: основным материалом являются серый чугун марки HT200 - HT300, жаропрочная сталь 2Cr13 и др. Серый чугун дешевый и хорошо проводит тепло, подходит для средних и малых серий. жаропрочная сталь 2Cr13 обладает высокой оксидной стойкостью и отличной тепловой усталостью, способна выдерживать многократное воздействие высокотемпературного медного расплава, продлевая срок службы формы. Поверхности полостей формы можно покрывать нитридом титана для повышения износостойкости и облегчения извлечения отливок.

Материал восковых форм для литья по выплавляемым моделям: материал оболочки в основном состоит из огнеупорных материалов, таких как оксид алюминия и оксид циркония, стойкость к огню должна быть выше температуры плавления меди на 200°C и более, чтобы избежать плавления или растрескивания оболочки при заливке; материал восковых моделей обычно представляет собой смесь парафина и стеариновой кислоты, низкая температура плавления, легко удаляется путем плавления, а также хорошо формуется и может точно воспроизводить детали отливки.

Соответствующие технологии и типичное применение

Разные формы соответствуют различным технологиям литья меди, и области применения также различаются:

Песчаные формы: подходят для технологии песчаного литья, могут заливаться вручную или машинным способом, обладают высокой гибкостью. Применяются для крупных медных клапанов, оснований медных скульптур, промышленных медных корпусов и т.д., могут производить как небольшие детали весом десятки килограммов, так и крупные отливки весом в несколько тонн.

Металлические формы: подходят для металлического литья (литья по твердой форме), при заливке форму необходимо предварительно разогреть до 150 - 300°C, чтобы уменьшить термический шок между медью и формой. В основном используются для производства стандартизированных медных трубных деталей (например, медные соединители, медные отводы), медных втулок для электродвигателей, небольших медных шестерен и других серийных изделий.

Литейные формы по методу утрачиваемой восковой модели: подходят для литья по выплавляемым моделям (точное литье), при заливке используют вакуумное или под давлением литье, что снижает количество пор в отливках. Широко применяются в медных художественных изделиях (например, медные статуи Будды, декоративные изделия из меди), высокоточных медных деталях для аэрокосмической отрасли, медных комплектующих для медицинского оборудования и других продуктах с высокими требованиями к точности и качеству поверхности.

Советы по обслуживанию и продлению срока службы

Основные моменты обслуживания зависят от типа формы. Правильное обслуживание может значительно повысить качество отливок и уровень повторного использования формы:

Песчаные формы: одноразовые, повторное обслуживание не требуется, но необходимо контролировать влажность и воздухо проницаемость песка. После заливки своевременно очищайте песчаные коробки, восстанавливайте пригодный для повторного использования старый песок, просеивая его и удаляя примеси, а после повторного смешивания с вяжущим материалом песок можно использовать снова.

Металлические формы: после каждого литья необходимо очищать полость формы от остатков меди и окалины, протирать полость формы высокотемпературной смазанной тканью, чтобы предотвратить ржавчину. регулярно проверять размеры и износ поверхности полости формы, при появлении царапин своевременно шлифовать и восстанавливать. избегать резкого нагрева и охлаждения формы, после использования давать медленно охлаждаться, чтобы уменьшить образование трещин от теплового удара.

Формы по методу утрачиваемой восковой модели: поддержка должна быть сосредоточена на инструментах для изготовления восковых моделей, регулярно калибровать размеры формы, обеспечивая точность восковой модели. при изготовлении оболочки контролировать равномерную толщину покрытия, чтобы избежать трещин при литье. обломки оболочки после заливки нельзя использовать повторно, но огнеупорные материалы можно переработать и использовать повторно после обработки.