Продукция

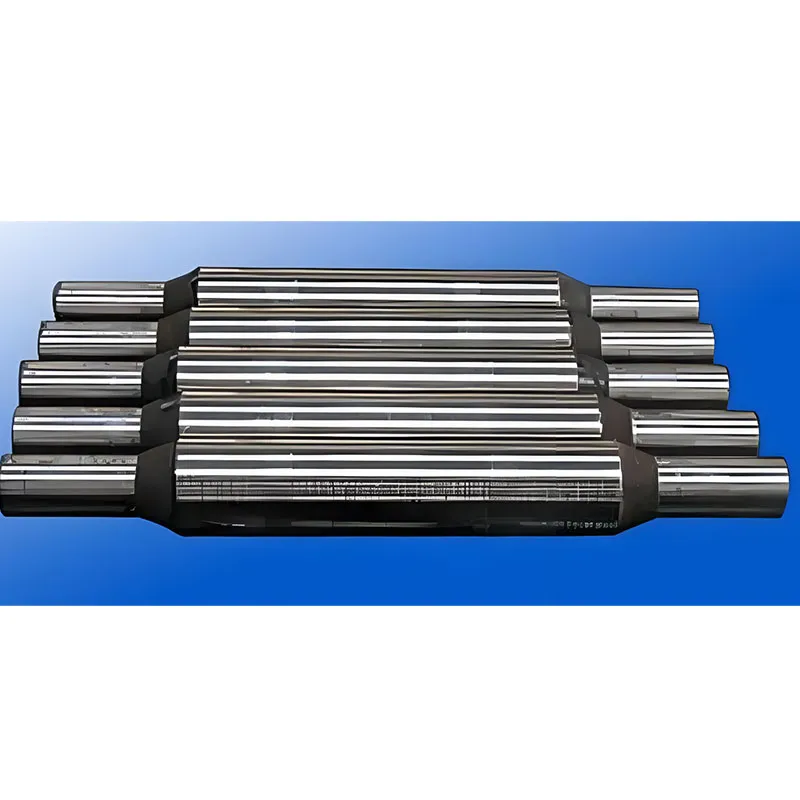

Валки холодной прокатки

Блок гидравлического цилиндра является основным несущим компонентом гидравлического цилиндра, который обеспечивает место для установки и управление движением внутренних частей, таких как поршни и поршневые тяги, и одновременно выдерживает высокое давление гидравлического масла. Вот подробный в...

Описание

маркер

Блок гидравлического цилиндра является основным несущим компонентом гидравлического цилиндра, который обеспечивает место для установки и управление движением внутренних частей, таких как поршни и поршневые тяги, и одновременно выдерживает высокое давление гидравлического масла. Вот подробный взгляд:

Основная роль и требования к проектированию

Основная роль: с одной стороны, он служит «оболочкой» гидравлического цилиндра, герметизирует и удерживает гидравлическое масло, отделяя высоконапорную полость гидравлической системы от внешней среды; С другой стороны, он обеспечивает высокоточные направляющие поверхности для возвратно-поступательного линейного движения поршня, чтобы обеспечить смещение и заедание движения поршня, при этом выдерживает радиальное давление и осевую тягу, создаваемые гидравлическим маслом, чтобы избежать общей деформации.

Ключевые требования к проектированию: он должен удовлетворять три основных требования: устойчивость к высокому давлению, точную адаптацию и адаптацию уплотнения. Номинальное рабочее давление обычно должно быть адаптировано к общим условиям работы гидравлического цилиндра, с обычным диапазоном от 6,3 до 31,5 МПа, и при условиях высокого давления может достигать более 70 МПа. Округлость и цилиндрические ошибки внутренней стенки должны контролироваться на уровне 0,005–0,01 мм/м, а ошибка прямолинейности — ≤ 0,01 мм/м, чтобы обеспечить плавное скольжение поршня. Соединительная конструкция с головкой цилиндров должна быть зарезервирована с обоих концов, а канавка внутренней стены должна быть спроектирована так, чтобы адаптировать уплотнение для обеспечения эффективности герметизации.

Распространённые конструкции

Цельный цилиндр: изготавливается из цельной бесшовной стальной трубы или поковки, отличается компактной конструкцией, высокой прочностью и хорошей герметичностью, является наиболее широко применяемым типом. Оба конца фиксируются крышками цилиндра с помощью сварки, фланцевого соединения или резьбового соединения, подходит для гидроцилиндров среднего и высокого давления с небольшим ходом, таких как гидроцилиндры станков и малой строительной техники.

Сварной цилиндр: цилиндр и крышки фиксируются с помощью сварки, можно по требованию проектировать сложные конструкции торцов, подходит для гидроцилиндров большого диаметра и с большим ходом. При сварке необходимо контролировать температуру, чтобы избежать деформации или трещин на внутренней поверхности цилиндра, часто используется в гидроцилиндрах крупных гидравлических прессов и металлургического оборудования.

Сборный цилиндр: состоит из цилиндра, днища и крышек, соединяемых болтами, легко разбирается, удобно для последующего обслуживания и замены деталей. Однако в местах соединения необходимо устанавливать уплотнительные прокладки, чтобы предотвратить утечку гидравлического масла, подходит для условий эксплуатации, требующих частого ремонта, например, гидроцилиндры горного оборудования и тяжелой техники.

Выбор материала и процесс обработки

Основные материалы: предпочтение отдаётся высокопрочной стали. Для обычных условий используют бесшовные стальные трубы марок 20 и 35, которые обладают высокой экономической эффективностью и просты в обработке; для условий среднего и высокого давления выбирают сталь марки 45, после термообработки её прочность и вязкость значительно повышаются; для высоких давлений и тяжёлых нагрузок применяются конструкционные легированные стали типа 40Cr или кованая сталь, при этом ковка оптимизирует внутреннюю кристаллическую структуру, улучшая ударную и усталостную прочность. В условиях, требующих коррозионной стойкости, используют нержавеющую сталь или наносят антикоррозийное покрытие на обычную сталь.

Технология точной обработки: процесс обработки включает несколько тонких операций. Сначала исходный материал разрезают, куют (для кованой стали) и подвергают отжигу для снятия внутренних напряжений; затем проводят черновое и полупрецизионное токарное точение для предварительного формирования формы цилиндра и соединений на обоих концах; далее выполняют прецизионное растачивание и хонингование внутренней поверхности, чтобы шероховатость Ra≤0,8 μm, а для некоторых высокоточных применений требуется Ra≤0,4 μm; в завершение проводятся термомеханическая обработка и закалка, с твёрдостью HRC28 - 35, для повышения общей прочности и износостойкости.

Контроль качества и рекомендации по обслуживанию

Стандарты контроля качества: необходимо проведение испытаний на прочность, герметичность и точность. При испытании на прочность деталь подвергают воздействию давления, превышающего номинальное в 1,5 раза, с удержанием 5 - 10 минут, при этом отсутствие деформации и утечек считается соответствием требованиям; испытания герметичности проверяют места соединения цилиндра с крышкой, а также прилегание внутренней поверхности к уплотнителям, чтобы исключить утечку гидравлического масла; проверка точности проводится с использованием профессионального оборудования для измерения круглости, цилиндричности и прямолинейности внутренней поверхности, соответствуя стандартам GB/T 15242.1 - 2004 и другим относящимся нормам.

Советы по ежедневному уходу: регулярно проверяйте поверхность цилиндра на наличие царапин, ржавчины или деформаций; при легкой ржавчине её можно удалить механической обработкой и затем нанести антикоррозийное масло; избегайте воздействия боковых усилий на цилиндр, чтобы предотвратить износ внутренней поверхности или изгиб цилиндра; перед длительным простоем цилиндр необходимо заполнить гидравлическим маслом, герметично закупорить с обеих сторон и хранить в сухом, проветриваемом месте, чтобы внутренняя поверхность не подвергалась коррозии.

Я могу подготовить для вас таблицу соответствия наиболее часто используемых материалов для цилиндров гидравлических поршней и условий их эксплуатации, хотите?

Пресс-гранулятор

Пресс-гранулятор — это оборудование, которое с помощью высокого давления прессует рыхлые порошкообразные материалы, такие как угольная и минеральная пыль, в гранулы определенной прочности и правильной формы. В промышленном производстве оно позволяет уменьшить пылевое загрязнение, облегчить транспортировку материалов и осуществлять переработку отходов. Ниже приведено его подробное описание:

Основная структура

Категория компонентов Конкретное описание

Система валков Это основной рабочий компонент, обычно состоит из двух валков, вращающихся навстречу и синхронно. Поверхность валка обрабатывается с выемками для формовки. Вальцовые покрытия обычно изготавливаются из литого 65-марганцевого сплава, после специальной термообработки твердость достигает более 58 единиц. Как правило, они собираются из нескольких частей, которые можно заменять по мере износа.

Система привода и трансмиссии Включает электродвигатель, редуктор и муфты. Двигатель обеспечивает мощность, после редуктора она передается на валки через элементы с открытой зубчатой передачей, обеспечивая синхронное вращение валков в противоположных направлениях и требуемый крутящий момент и скорость прессования.

Система подачи Обычно это спиральный питатель, управляемый регулируемым электродвигателем, который равномерно подает материал в зазор между валками. Объем подачи можно регулировать в зависимости от качества формовки, чтобы избежать перегрузки оборудования при избыточной подаче или снижения качества шариков при недостаточной подаче.

Гидравлическая и управляющая системы Гидравлическая система регулирует давление между валками и адаптируется к различным требованиям по формованию материала, одновременно обеспечивая защиту от перегрузки. Если в валки попадет твердый металлический предмет, шток поршня смещается, увеличивая зазор между валками, чтобы предотвратить повреждение оборудования. Управляющая система с помощью датчиков и интерфейса оператора в реальном времени контролирует состояние работы оборудования и регулирует параметры.

Принцип работы

Материал из склада подается в формовочный бункер дозирующим устройством, а шнек предварительного прессования принудительно подает материал между валками. Два прижимных валка вращаются с одинаковой скоростью в противоположных направлениях, в процессе прессования давление на единицу материала постепенно увеличивается, и в зоне соединительной линии центров валков давление достигает пика. В этот момент частицы материала плотно соединяются и формуются. После прохождения центральной линии формовочное давление быстро уменьшается, а сформированные гранулы под действием силы тяжести и собственной упругости отделяются от валков, завершая процесс прессования гранул.

Типичные преимущества

Высокая адаптивность: можно регулировать давление валков и скорость главного двигателя в соответствии с различными характеристиками материала. Может обрабатывать угольную муку, железный концентрат, стальной шлак, гипс после десульфурации и другие материалы; у некоторых моделей высокого давления линейное давление может достигать 300 KN/cm, что позволяет формовать труднопрессуемые материалы без добавления связующих.

Энергоэффективность и экологичность: после формования материала уменьшается распространение пыли при транспортировке и использовании; у некоторых интеллектуальных моделей потребление электроэнергии на тонну составляет лишь половину от обычных пресс-грануляторов, что соответствует требованиям энергосбережения и охраны окружающей среды.

Высокое качество формирования: у качественных моделей высокая степень формирования гранул, прочность сформированных гранул на сжатие может достигать 1300 N, хорошие характеристики против удара и сдавливания, гранулы не ломаются при транспортировке.

Основные области применения

Металлургическая промышленность: пресование железного концентрата, окалины железа, порошка ферросилиция и других материалов в брикеты позволяет подавать их непосредственно в доменные печи для плавки, а также перерабатывать зольный шлак, стальной шлак и другие металлургические отходы, обеспечивая повторное использование ресурсов и снижение затрат на плавку.

Угольная промышленность: прессование угольной и коксующейся пыли улучшает эффективность сгорания, снижает потери при транспортировке и загрязнение пылью, и может применяться для промышленного газообразования и в качестве топливного брикета для котлов.

Другие отрасли: в химической промышленности можно прессовать удобрения, катализаторы и другие исходные материалы; в строительной отрасли — для прессования керамических и цементных исходных материалов; в сфере охраны окружающей среды — перерабатывать промышленные иловые осадки, хвосты и другие отходы, снижая загрязнение окружающей среды и обеспечивая повторное использование ресурсов.

Основные моменты обслуживания

Регулярно очищать вальцы и систему подачи от остатков материала, чтобы предотвратить засоры и обеспечить равномерную подачу; своевременно смазывать движущиеся части трансмиссии для уменьшения износа; регулярно проверять выравнивание отверстий в вальцах и зазор между ними (обычно необходимо поддерживать 0,4–0,7 мм), при обнаружении отклонений производить регулировку; в случае серьезного износа поверхности вальцев или аномального давления в гидравлической системе необходимо своевременно проводить ремонт и замену деталей.